Промышленность сегодня не может позволить себе растрачивать время и деньги на бесприбыльную работу. Производство должно развиваться эффективно и гибко, качество необходимо достигать с первой попытки.

При приобретении оборудования стоит обратить внимание:

1) на качество изготовляемой продукции, себестоимость изделий, трудоёмкость последующих операций;

2) на удобство обслуживания используемой аппаратуры, её переналаживаемость, ремонтопригодность и маневренность.

Эти факторы мы приняли исходными точками для поставки новых систем плазменной обработки металлов.

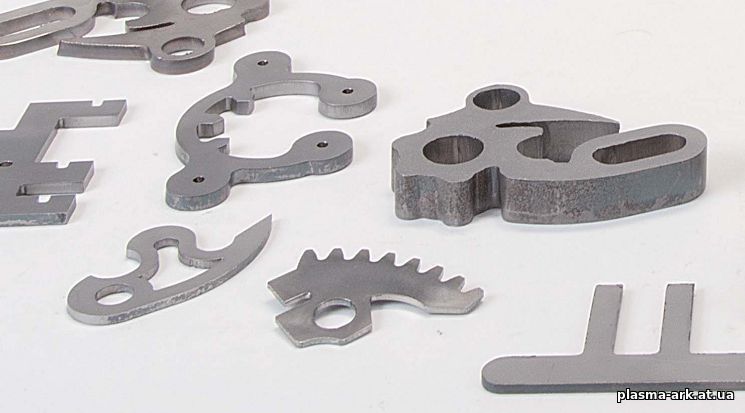

Основная наша продукция – новые технологии и оборудование для ручной и/или механизированной плазменной резки металлов толщиной 1...160мм (в т.ч. машины с ЧПУ и систем РТК), которая удовлетворяет все требования, предъявляемые к этому современному и энергосберегающему процессу разделки практически любых металлов (низколегированных и нержавеющих сталей, цветных металлов, чугуна и пр.). Обеспечивает эффективную резку металлического листа, различного трубного, круглого и сложнопрофильного металлопроката, а также разнообразного литья. (см. соответствующие Разделы).

Высокий профессионализм наших сотрудников является гарантией поставки и обслуживания практически любых систем плазменной обработки материалов.

При изготовлении установок применяются высококачественные комплектующие производства Украины, а также ведущих зарубежных предприятий, что позволяет достигнуть высокой надёжности данного оборудования.

Аппараты плазменной резки металлов общей серии "стандарт" типа «PLASMA S xxx» или промышленной серии типа «PLASMA P ххх» в большинстве случаев являются идеальным оборудованием для резки металлов, будь-то использование в небольшой механической мастерской или на огромном машиностроительном предприятии (см. Раздел "Резка. Источники питания.").

Мы предлагаем серию плазмотронов типа OL-xxx/xxx для ручной или механизированной резки металлов на рабочие токи 15 ... 500А. Применяется пневмоконтактный или осцилляторный (ВЧ) поджиг дуги, воздушное и/или жидкостное охлаждение резака. Плазмотроны, используют в качестве рабочего и/или вспомогательного газа сжатый воздух и/или плазмообразующий газ на основе кислорода, аргона, водорода, азота, а также их смеси. Лёгкие, компактные и удобные в работе резаки, весом от 0,4кг до 1,5кг, с коммуникациями длиной от 1,5м до 27м, просты и надёжны в работе, их конструкция предусматривает быструю замену отработавших свой ресурс электрода и сопла. (см. Раздел "Резка. Плазмотроны.").

Аппаратура проста в наладке и подготовке к работе, требует минимального ухода, в основном заключающегося в замене изнашивающихся частей плазмотрона.

Техника резки (при ручном процессе) предельно проста – перемещение плазмотрона на упорах (или специальным соплом) по разрезаемому изделию. Удобные и лёгкие резаки позволяют делать фигурные резы, резы по шаблону (копиру) и с циркульным устройством, осуществлять резку в труднодоступных местах.

Нами разработана и внедрена на металлообрабатывающих предприятиях новая прогрессивная технология механизированной (автоматической) плазменной резки, имеющая значительные преимущества перед другими видами резки:

--------------------

- режет все токопроводящие металлы и их сплавы;

- высокая производительность, существенное снижение затрат на изготовление деталей из листового или трубного металлопроката;

- повышение проникающей способности плазменной струи в среднем в 2 раза;

- возможность резки загрязнённых, окрашенных, гальванизированных и оцинкованных металлов;

- повышение предела усталости поверхностного слоя металла свободных (не свариваемых) кромок не менее чем на треть, существенное снижение деформаций кромок реза;

- минимальная деформация разрезаемых металлов;

- снижает количество наплавленного металла при сварке, увеличивает её производительность и уменьшает уровень деформаций сварных соединений;

- уменьшение зоны термического влияния дуги в 1,5 раза и микротвёрдости стали в среднем в 2 раза;

- небольшие потери обрабатываемого материала благодаря узкому резу (ширина реза на малых и средних токах резки практически равна диаметру канала сопла), рез без наплывов и брызг металла, с минимальным образованием грата;

- снижение насыщения кромок реза азотом;

- отсутствие пор при последующей дуговой сварке по вырезанным кромкам;

- специальная циклограмма начала процесса не допускает бросков тока, разрушающих сопло и электрод в момент возбуждения дуги, во время резки и по её завершении, что увеличивает стойкость данных деталей в среднем в 2 раза;

- обеспечивает стабильную плазменную дугу даже при изменении зазора «сопло – разрезаемое изделие» в пределах до 25мм на заданных толщинах металла (в зависимости от типа оборудования), что позволяет осуществлять резку «под углом», снятие фасок, строжку металла и т.п.;

- высокое качество реза согласно ДСТУ ISO EN 9013:2019, в определённых случаях, не требуется дополнительной механической обработки кромок, в т.ч. перед сваркой;

- правильная организация технологического процесса, соответствующая наладка оборудования, использование наших плазмотронов и надлежащая квалификация резчика приводит, в определённых случаях, к выпуску готовых деталей, не требующих дополнительной последующей механической обработки;

- простота эксплуатации и обслуживания оборудования;

- невысокие эксплуатационные расходы.

Для работы в «полевых» условиях (например: резка металлолома), в том числе при отрицательных температурах воздуха, нами разработаны и изготавливаются автономные установки плазменной резки металлов контейнерного типа «КОРПУС-ххх». (см. Раздел "Резка. Автономные установки").

Для проведения работ по резке металлов под водой мы предлагаем комплект оборудования и технологии для подводной плазменной резки металлов толщиной до 25мм на глубине до 15 метров в солёной (морской) и пресной (речной) воде. Данная технология является одной из наиболее эффективных при проведении подводных работ по обработке металлов.

При заинтересованности мы готовы предоставить более подробную информацию о наших возможностях, а также осуществить подбор необходимого оборудования плазменной обработки металлов, в зависимости от стоящих перед Вашим предприятием конкретных технологических задач.

Наши специалисты проведут у Вас:

--------------------

-- наладку и запуск приобретаемой, а также восстановленной и/или модернизированной аппаратуры;

-- обучение обслуживающего персонала правилам безопасной и эффективной эксплуатации оборудования,

технологическим приёмам обработки металлов.

Наше предприятие:

--------------------

-- предоставляет полные гарантийные обязательства на поставляемое, восстановленное и/или

модернизированное оборудование сроком на 3 (три) года;

-- обеспечивает послегарантийное сервисное обслуживание;

-- осуществляет дополнительную поставку сменных, расходуемых и запасных частей.

Надеемся, что сотрудничество с нами поможет Вам в достижении намеченных целей.

Просим обращаться к нам по любым интересующим Вас вопросам.

Наши данные указаны в разделе «Контакты».

|  ПЛАЗМА-АРК промышленная компания

ПЛАЗМА-АРК промышленная компания