Продолжение. Начало см. Раздел "Резка. Плазмотроны. Часть 2. Плазменные резаки ... Часть 2.1."

5. КОНТРОЛЬ, АНАЛИЗ И ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ.

5.1. Плазменный резак (плазмотрон):

- кнопка включения на резаке или на панели управления источника питания (при использовании с машиной с ЧПУ или системой РТК задается программой) является элементом пуска или прекращения процесса резки;

- при отпускании кнопки цикл резки немедленно прекращается, однако плазмообразующий и/или защитный газ и охлаждающая жидкость должны подаваться в течении некоторого времени (минимум 60...90 сек.);

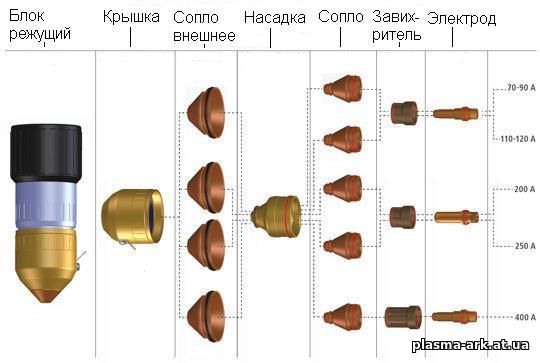

- включение запрещается, если головка плазмотрона (блок режущий) не закреплена на основе резака (распределителе) и/или неправильно установлена, а также при неправильной сборке всех составных деталей плазмотрона.

6. ПРОЦЕСС РЕЗКИ.

6.1. Методы резки, ручной (полуавтоматический) процесс:

-- дистанционный;

-- на упорах.

6.2. Методы резки, механизированный (автоматический) процесс:

-- дистанционный, плазмотрон закреплён на портале машины с ЧПУ или на роботе-манипуляторе;

6.3. Для плазмотронов применяются сопла (и другие детали) с диаметром отверстия в соответствии с выбранными режимами резки (см. Таблицы).

7. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПЛАЗМЕННОГО РЕЗАКА.

7.1. Необходимо периодически, в зависимости от частоты использования либо при возникновении дефектов резки проверять степень износа частей плазмотрона (минимум 1 - 2 раза в смену), участвующих в образовании плазменной дуги.

ВНИМАНИЕ!

--------------------

Для обеспечения надежной и долгой работы резака и кабеля следует соблюдать некоторые меры предосторожности:

-- не оставлять плазмотрон или кабель на горячих предметах.

-- не натягивать с усилием кабель.

-- не допускать контакта кабеля с острыми, режущими краями или абразивными поверхностями.

-- если длина кабеля превышает требуемую, смотать кабель в аккуратный моток.

-- не ставить на кабель никакие предметы и не наступать на него.

Для справки:

----------------

Вставки всех производимых нами электродов из специального сплава на основе гафния или вольфрама. Срок службы сопел и электродов зависит от многих параметров (величины рабочего тока и напряжения дуги; качества подаваемого плазмообразующего и/или защитного газа, и/или охлаждающей жидкости, количества включений, внешних условий и т.д.).

-- Среднестатистический срок службы электрода плазмотрона OL-200/230, определённый при вырезке деталей с длительностью реза 1 мин. (толщина металла (сталь) - 40 мм; рабочий ток - 200 А) и при правильной эксплуатации плазмотрона, составляет ориентировочно 230...250 резов.

-- Среднестатистический срок службы электрода плазмотрона OL-250/280, определённый при вырезке деталей с длительностью реза 1 мин. (толщина металла (сталь) - 45 мм; рабочий ток - 250 А) и при правильной эксплуатации плазмотрона, составляет ориентировочно 210...230 резов.

-- Среднестатистический срок службы электрода плазмотрона OL-250/280-D, определённый при вырезке деталей (сталь) с длительностью реза 1 мин. и при правильной эксплуатации плазмотрона, составляет ориентировочно 210...980 резов (в зависимости от толщины металла, типа применяемого электрода и плазмообразующего и/или защитного газа).

-- Среднестатистический срок службы электрода плазмотрона OL-300/350, определённый при вырезке деталей с длительностью реза 1 мин. (толщина металла (сталь) - 50 мм; рабочий ток - 300 А) и при правильной эксплуатации плазмотрона, составляет ориентировочно 220...250 резов.

-- Среднестатистический срок службы электрода плазмотрона OL-400/450, определённый при вырезке деталей с длительностью реза 1 мин. (толщина металла (сталь) - 55 мм; рабочий ток - 400 А) и при правильной эксплуатации плазмотрона, составляет ориентировочно 210...240 резов.

-- Среднестатистический срок службы электрода плазмотрона OL-450/500-D, определённый при вырезке деталей (сталь) с длительностью реза 1 мин. и при правильной эксплуатации плазмотрона, составляет ориентировочно 200...920 резов (в зависимости от толщины металла, типа применяемого электрода и плазмообразующего и/или защитного газа).

ПРИМЕЧАНИЕ:

--------------------

-- При работе на токах ниже номинального значения срок службы данных электродов существенно увеличивается.

-- Вышеуказанные данные количества резов, исключительно изготовляемых нами электродов, получены в лабораторных условиях

на специальном стенде путем имитации процесса резки металла (сталь) заданных толщин.

ВНИМАНИЕ!

--------------------

-- Перед началом процесса резки необходимо включать охлаждение плазмотрона и подачу рабочего/защитного

газа минимум на 60...90 сек.

-- Рекомендуем хранить сопла и электроды в оригинальной упаковке.

-- Соблюдать порядок сбора деталей резака. Крышку режущей головки (блока) следует устанавливать плотно

вручную.

-- Не устанавливать крышку без предварительной установки газового распределителя (втулки - завихрителя)!

-- Профилактический контроль деталей, сохранность и нормальное функционирование аппаратуры

осуществлять ежедневно. Корпус головки резака, распределитель и коммуникации не нуждаются в

обслуживании за исключением периодического осмотра и аккуратной очистки, которую следует

производить без использования любых растворителей.

-- В случае серьезных повреждений, плазмотрон далее эксплуатировать нельзя, так как будут, нарушены

условия безопасности. В этом случае ремонтные работы плазмотрона должны проводиться в сервисном

центре.

Для обеспечения долговечности резака и коммуникаций следует придерживаться следующих рекомендаций:

--------------------

- не прикасаться резаком и коммуникациями к раскаленным участкам металла в процессе и/или сразу после резки;

- не деформировать коммуникации, не перемещать их по острым кромкам или абразивным поверхностям;

- собирать излишек коммуникаций в кольцо и не наступать, не наезжать на них.

Для справки:

----------------

ориентировочная максимальная скорость прямолинейной резки стального листа в механизированном (автоматическом) режиме, при оптимальных рабочих параметрах, для плазмотрона OL-200/230 приведены в Таблице 1.

Таблица 1.

Толщина разрезаемого металла (сталь),

мм |

Ток дуги,

А

|

Максимальная скорость резки металла, м/мин. |

| 15 |

80 |

0,7 |

| 20 |

- // - |

0,5 |

| 25 |

100 |

0,6 |

| 35 |

140 |

0,35 |

| 45 |

180 |

0,3 |

| 50 |

200 |

0,4 |

| 60 |

230 |

0,25 |

Для справки:

----------------

ориентировочная максимальная скорость прямолинейной резки стального листа в механизированном (автоматическом) режиме, при оптимальных рабочих параметрах, для плазмотрона OL-250/280 приведены в Таблице 2.

Таблица 2.

Толщина разрезаемого металла (сталь),

мм |

Ток дуги,

А

|

Максимальная скорость резки металла, м/мин. |

| 25 |

100 |

0,6 |

| 35 |

140 |

0,35 |

| 40 |

160 |

0,45 |

| 45 |

180 |

0,4 |

| 60 |

250 |

0,3 |

| 70 |

280 |

0,18 |

| 80 |

- // - |

0,12 |

Для справки:

----------------

ориентировочная максимальная скорость прямолинейной резки стального листа в механизированном (автоматическом) режиме, при оптимальных рабочих параметрах, для плазмотрона OL-250/280-D приведены в Таблице 3.

Таблица 3.

Толщина разрезаемого металла (сталь),

мм |

Ток дуги,

А

|

Максимальная скорость резки металла, м/мин. |

| 5 |

50 |

1,3 |

| 10 |

80 |

1,1 |

| 15 |

120 |

1,4 |

| 20 |

200 |

1,8 |

| 25 |

200 |

1,5 |

| 30 |

250 |

1,3 |

| 40 |

250 |

0,5 |

| 60 |

280 |

0,3 |

Для справки:

----------------

ориентировочная максимальная скорость прямолинейной резки стального листа в механизированном (автоматическом) режиме, при оптимальных рабочих параметрах, для плазмотрона OL-300/350 приведены в Таблице 4.

Таблица 4.

Толщина

разрезаемого

металла (сталь),

мм |

Ток

дуги,

А

|

Максимальная

скорость резки металла,

м/мин. |

| 10 |

100 |

2,4 |

| 20 |

- // - |

0,8 |

| 30 |

- // - |

0,3 |

| 10 |

200 |

3,8 |

| 30 |

- // - |

0,75 |

| 60 |

- // - |

0,2 |

| 20 |

300 |

2,5 |

| 40 |

- // - |

0,8 |

| 60 |

- // - |

0,3 |

| 80 |

350 |

0,18 |

| 100 |

- // - |

0,1 |

| 120 |

- // - |

0,04 |

Для справки:

----------------

ориентировочная максимальная скорость прямолинейной резки стального листа в механизированном (автоматическом) режиме, при оптимальных рабочих параметрах, для плазмотрона OL-400/450 приведены в Таблице 5.

Таблица 5.

Толщина

разрезаемого

металла (сталь),

мм |

Ток

дуги,

А

|

Максимальная

скорость резки металла,

м/мин. |

| 10 |

100 |

2,4 |

| 20 |

- // - |

0,8 |

| 30 |

- // - |

0,3 |

| 10 |

200 |

3,8 |

| 30 |

- // - |

0,8 |

| 50 |

- // - |

0,37 |

| 10 |

300 |

4,0 |

| 30 |

- // - |

1,2 |

| 50 |

- // - |

0,6 |

| 70 |

- // - |

0,2 |

| 10 |

400 |

4,3 |

| 30 |

- // - |

1,6 |

| 50 |

- // - |

0,75 |

| 70 |

- // - |

0,3 |

| 90 |

- // - |

0,15 |

| 120 |

450 |

0,055 |

Для справки:

----------------

ориентировочная максимальная скорость прямолинейной резки стального листа в механизированном (автоматическом) режиме, при оптимальных рабочих параметрах, для плазмотрона OL-450/500-D приведены в Таблице 6.

Таблица 6.

Толщина

разрезаемого

металла (сталь),

мм |

Ток

дуги,

А

|

Максимальная

скорость

резки металла,

м/мин. |

| 5 |

50 |

1,3 |

| 12 |

80 |

0,8 |

| 20 |

120 |

0,8 |

| 12 |

200 |

3,1 |

| 25 |

- // - |

1,3 |

| 40 |

- // - |

0,65 |

| 25 |

250 |

1,5 |

| 40 |

- // - |

0,7 |

| 60 |

- // - |

0,22 |

| 15 |

400 |

3,8 |

| 30 |

- // - |

1,7 |

| 50 |

- // - |

0,8 |

| 80 |

- // - |

0,4 |

| 120 |

450 |

0,06 |

| 150 |

500 |

0,02 |

ПРИМЕЧАНИЕ:

--------------------

-- Данные в Таблицах приведены при использовании сжатого воздуха в качестве плазмообразующего и

защитного (при необходимости) газа.

-- Все параметры в Таблицах соответствуют результатам лабораторных испытаний исключительно

вышеуказанных плазмотронов только с предлагаемыми источниками питания.

-- Следует учесть, что в зависимости от химического состава и физических свойств обрабатываемого

материала, режимы резки могут потребовать корректировки.

-- Параметры скорости обработки металла при высококачественной (по ДСТУ EN ISO 9013:2019

(ISO 9013:2017)) резке, отличаются от вышеуказанных в сторону уменьшения значений.

8. ПРАВИЛА ХРАНЕНИЯ.

8.1. Плазмотрон при длительном хранении должен быть законсервирован.

8.2. Законсервированный резак может храниться в отапливаемых (или охлаждаемых) и вентилируемых помещениях с температурой от +10 до +450С.

9. ТРАНСПОРТИРОВАНИЕ.

9.1. Упакованный и законсервированный плазмотрон может транспортироваться всеми видами транспорта.

9.2. Условия транспортирования резака должны соответствовать Правилам перевозки грузов согласно п. 27 Приказа № 363 Минтранса Украины от 14.10.1997г. (с дополнениями и изменениями от 03.06.2019г.)

При заинтересованности мы готовы предоставить более подробную информацию о наших возможностях, а также осуществить подбор необходимого оборудования плазменной обработки металлов, в зависимости от стоящих перед Вашим предприятием конкретных технологических задач.

Наше предприятие:

--------------------

-- предоставляет полные гарантийные обязательства на поставляемое, восстановленное и/или

модернизированное оборудование сроком на 3 (три) года;

-- обеспечивает послегарантийное сервисное обслуживание;

-- осуществляет дополнительную поставку сменных, расходуемых и запасных частей.

Надеемся, что сотрудничество с нами поможет Вам в достижении намеченных целей.

Просим обращаться к нам по любым интересующим Вас вопросам.

Наши данные указаны в разделе «Контакты».

|

ПЛАЗМА-АРК промышленная компания

ПЛАЗМА-АРК промышленная компания