Аппараты плазменной резки металлов промышленной серии «PLASMA P 180 // 300» в большинстве случаев являются идеальным оборудованием для резки металлов, при использовании на небольших фирмах или в огромной машиностроительной компании.

Для этого существует множество причин:

--------------------

- высокое качество продукции;

- продуманная до мельчайших деталей конструкция;

- система управления на микропроцессоре ARM последнего поколения с непревзойденной вычислительной мощностью для передовой системы плазменной резки, разработанной и созданной сегодня для нужд завтрашнего дня;

- совершенно новая, надежная, открытая и гибкая аппаратно-программная платформа, "сердце" и "мозг" данных источников питания;

- еще более быстрый и точный контроль параметров резки для дальнейшего улучшения качества и производительности на всех типах металлов.

Представленные модели аппаратов плазменной резки способны удовлетворить потребности практически любого предприятия, в производственном цикле которого присутствует такая операция, как резка металла.

Для судостроительно - судоремонтного или машиностроительного предприятия - отличным выбором станет аппаратура промышленной серии «PLASMA P 180 // 300», позволяющая резать в механизированном (автоматическом) режиме сталь толщиной от 1 мм до 65 мм.

Высокие показатели непрерывного цикла работы - ПВ (при t=400С) равно 100% и оптимальная скорость резки делают, их отличным оборудованием для механизированной (автоматической) резки металлов, в т.ч. на машинах с ЧПУ, а также в составе Роботизированных Технологических Комплексов (РТК).

Источники питания «PLASMA P 180 // 300» совместно с плазмотронами OL-250/280 (-D) и OL-450/500 (-D), предназначены для высокопроизводительной и качественной механизированной резки металлов малых, средних и больших толщин и/или разделительной резки на различных промышленных предприятиях.

Схема источников питания построена на инновационном трёхфазном «чоппере», созданном на основе современных IGBT-технологий, с высокочастотным возбуждением пилотной (дежурной) дуги и крутопадающей выходной характеристикой, имеют плавную регулировку выходного рабочего тока с постепенным автоматическим наращиванием до установленного значения. Система обратных связей обеспечивает отличную стабилизацию установленного оператором тока резки в рабочем диапазоне напряжения на дуге, применяемые системы термозащиты, защиты от перепадов напряжения питающей сети, «мягкого» поджига дежурной и основной дуги, подачи сжатого воздуха (газа и/или смеси газов) для соответствующих режимов работы и контроля расхода охлаждающей жидкости - обеспечивают надлежащую работу оборудования. Одновременно с оригинальными плазмотронами для механизированной резки OL-250/280 (-D) и OL-450/500 (-D) (см. Раздел "Резка. Плазмотроны. Часть 2."), обеспечивают качественную резку всех токопроводящих материалов (сталь, н/ж сталь, алюминий, титан, медь, чугун и др.), возможность резки решёток с автоматическим включением пилотной дуги, а также надлежащую работу при изменении напряжения питающей сети + /-10% от базового значения 380 В.

Оптимальную работоспособность плазмотрона (резака) обеспечивает надёжная микропроцессорная система управления (на базе новейшего промышленного контроллера) и контроля источника питания. Плазмотрон также оборудован системой защиты оператора от случайного поражения электрическим током.

Цикл резки: «продувка» плазмотрона в начале и в конце резки, «мягкого» поджига дежурной (пилотной) и основной дуги, контроль тока и напряжения, подачи рабочего и вспомогательного (защитного) газа, а также охлаждающей жидкости, система стабилизации выходной мощности и пр., управляется специальным микропроцессорным модулем с системой диагностики.

Широкий выбор интерфейсов между ЧПУ // контроллером для управления роботом и системой плазменной резки. Фактически, доступен как традиционный аналоговый интерфейс с дискретными сигналами, так и цифровой с наиболее известными и распространенными промышленными шинами (Industrial Fieldbuses): DeviceNet, PROFIBUS, CANopen, EtherCAT.

Установки имеют встроенный блок автономного охлаждения (БАО) плазмотрона в источнике питания.

Применение высококачественных оригинальных плазмотронов OL-250/280 (-D) и OL-450/500 (-D) (см. Раздел: "Резка. Плазмотроны. Часть 2.") в комплекте с устройством автоматического поддержания зазора между соплом плазмотрона и разрезаемым металлом машины с ЧПУ или РТК, обеспечивает хорошую производительность, минимальную ширину и высокое качество кромок реза (согласно требований ДСТУ EN ISO 9013:2019).

ПРИМЕЧАНИЕ:

-----------------

При необходимости установки могут комплектоваться плазмотроном OL-150/170 с воздушным охлаждением (см. Раздел "Резка. Плазмотроны. Часть 1.")

Особенностью данных аппаратов является:

--------------------

- Непрерывный контроль напряжения питающей сети, проверка наличия неисправностей и приведение источника питания, при необходимости, в безопасное состояние.

- Автоматическая система проверки наличия фазы питающей электросети (как при запуске, так и во время работы), во избежание повреждения или не надлежащей работы установки при случайном отключении фазы.

- Функция “продувка” до и после резки, которая позволяет устранить образовавшийся конденсат в системе подачи газа и дополнительно охлаждать резак после выключения дуги, что способствует снижению нагрева деталей плазмотрона и позволяет увеличить срок службы сменных и расходных элементов.

- Высокая электромагнитная защищённость, в соответствии со стандартом ДСТУ EN 60974-10:2018, что позволяет использовать аппарат в непосредственной близости от различного электронного оборудования (как, например: компьютеры, системы ЧПУ и т.д.).

- Помехозащищённый ВЧ-поджиг дуги с высоким напряжением (осцилятор), которое гарантирует надёжное зажигание дежурной (пилотной) дуги и позволяет работать на металлах с лакокрасочным или другим покрытием.

- Взрывозащищенное исполнение блока редукторов подачи плазмообразующего и защитного газов, а также газового блока пульта управления.

- Режим работы «строжка», который выбирается на панели управления.

- 7-ми дюймовый цветной жидкокристалический дисплей, на котором указываются все основные рабочие параметры.

- Разъем RS232 для обновления или настройки программного обеспечения.

- Более высокий ресурс работы сопел и электродов плазмотрона.

- Специальный разъем подключения резака (для быстрой замены плазмотрона и/или удлинения его коммуникаций) с системой защиты от случайного соприкосновения с токоведущими частями и поражения электрическим током.

- «Чопперная» технология источника питания, рабочая частота 17 кГц.

- Поставляются в комплекте с плазмотронами типа OL-ххх/ххх, с необходимой длиной коммуникаций (см. Раздел: "Резка. Плазмотроны. Часть 2.").

- Источники питания соответствуют стандарту ДСТУ EN 61000-3-12:2017.

- Источники питания соответствуют директивам ЕС: LVD 2014/35/EU, EMC 2014/30/EU, RoHS 2011/65/EU.

- Многолетний опыт в области плазменных технологий, профессионализм и теоретическая подготовка в области моделирования сложного оборудования – вылились в престижные аппараты для промышленного применения плазменной резки металлов, в первую очередь в механизированном (автоматическом) режиме работы с применением на машинах ЧПУ или в составе РТК.

Они являются полнокомплектными установками для высококачественной плазменной резки, как в среде сжатого воздуха, так и в среде различных газов, всех металлических материалов. Состоят из чрезвычайно оптимальных и энергоэффективных источников питания с электронным управлением, для непрерывной работы на токах 180А и 300А, а также соответствующих им плазмотронов для получения хорошего реза и производительности на рекомендуемых толщинах от 1 мм до 40 мм // 50 мм соответственно для "PLASMA P 180 // 300".

Максимальная толщина пробивки листа металла составляет:

--------------------

-- при неподвижном плазмотроне 20 // 25 мм соответственно для "PLASMA P 180 // 300";

-- при движении плазмотрона 40 // 50 мм соответственно для "PLASMA P 180 // 300";

-- отверстия высокой точности с минимальным конусом - чрезвычайно высокая воспроизводимость

и точность для толщины 2 ... 30 мм при соотношении минимального диаметра к толщине 1:1.

Такие результаты стали возможны благодаря оптимальной конфигурации аппаратуры.

Для надлежащей работы оборудования на машинах с ЧПУ или в составе РТК, аппараты снабжены интерфейсами, способными удовлетворить любую потребность соединений: от традиционного аналогового интерфейса - к наиболее современному и сложному цифровому интерфейсу.

При разработке этих установок, были учтены все необходимые требования, для получения стабильной и высокоэффективной плазменной дуги, позволяющей получать наилучшее качество реза, как с края листа, так и при пробивке, в т.ч. при резке тонких материалов.

В зависимости от технологических требований, для резки различных металлов и толщин, в данной аппаратуре в качестве пары - плазмообразующий / защитный ("вихревой") газ, применяются различные комбинации рабочих газов. Такое комбинирование позволяет получать заготовки с определёнными характеристиками, например по свариваемости или коррозионной стойкости.

Пульт управления установок снабжен газовой консолью, позволяет выбрать и установить соответствующие параметры процесса: резка, маркировка или проверка герметичности газовых соединений, а также служит для регулировки и смешивания газовых рабочих потоков из различных газов, таких как: сжатый воздух, кислород, аргон, водород, азот и их смеси.

Газовая консоль, позволяет автоматически контролировать параметры резки и регулировку расхода газа, тем самым обеспечивает стабильность установленного давления независимо от возможных входных изменений, которые могут произойти в процессе резки, позволяя, таким образом оптимизировать качество реза и повышает стойкость сменных и расходных деталей плазмотрона.

Новая версия ручной консоли плазменного газа представляет собой модульную систему, состоящую из трех отдельных блоков:

- основной блок для программирования параметров резки для всех возможных комбинаций материалов и газов;

- два отдельных дополнительных модуля для резки нержавеющих сталей и алюминия.

Цифровая консоль плазменного газа - является основным элементом нового пульта управления подачи плазмообразующего / защитного газа с ручной регулировкой и представляет собой полное автономное решение для низкоуглеродистой стали, а также базовое решение для нержавеющей стали и алюминия. Цветная сенсорная панель с диагональю 7 дюймов делает комплексную настройку параметров резки еще более простой и интуитивно понятной. Уникальное решение для программирования без ошибок, которое сейчас стало еще проще благодаря многоязычному пользовательскому меню.

Процессы резки и маркировки с использованием O2 (кислород), сжатого воздуха и N2 (азота) выполняются через данную консоль. Также возможно автоматическое управление переключением между резкой и маркировкой Ar (аргоном) посредством простого цифрового сигнала от ЧПУ, что до сих пор было возможно только на автоматической версии газовой консоли.

При выборе режима "РЕЗКА", оператору необходимо лишь установить толщину металла и один из предлагаемых типов материала: низкоуглеродистая сталь, нержавеющая сталь, алюминий и пр. Аппаратура снабжена соответствующими программами на основании которых оператору предлагаются оптимальные значения рабочего тока, скорости резки и комбинация плазмообразующего и защитного газов, а также необходимых сменных и расходных деталей, для получения высокого качества и оптимальной производительности. Оператор может менять предложенные параметры, выбирая большую скорость или более высокое качество кромок разрезаемого металла, или комбинацию используемых рабочих газов и т.п.

Например: газы - аргон и водород, используются для получения плазмообразующего газа, который гарантирует лучшее качество резки стали, в т.ч. резки листового металла из нержавеющей стали. В частности, использование специальных смесей аргона и водорода, по разработанной технологии для средних и больших толщин металла, приводит к отличному качеству реза при условии небольшой шероховатости поверхности, минимуме изменений микроструктуры разрезаемого материала и препятствует образованию грата.

Состав смеси газов проходит через клапаны высокой точности, подключенных к системе регулирования давления и контроля ввода: таким образом, любое изменение в давлении на входе двух поступающих газов компенсируется, чтобы обеспечить стабильность в составе самой выходной смеси.

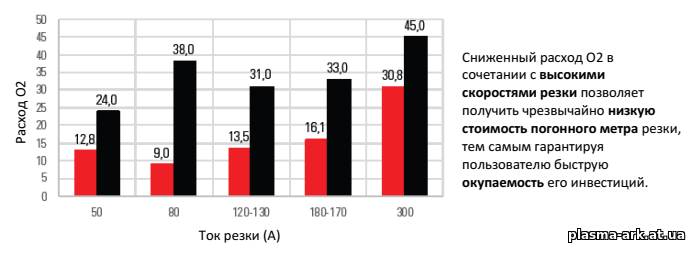

Особое внимание при производстве оборудования было уделено получению минимальных рабочих затрат при резке в среде различных газов, тем самым обеспечивая существенное сокращение их потребления, по сравнению с другой аналогичной аппаратурой. (см. ниже график).

В пульте управления данной аппаратурой, присутствует, также система защиты, которая действует путем блокирования доставки смеси, когда давление одного из двух входящих газов падает ниже фиксированного минимального значения. Это гарантирует точный и постоянный состав газовой смеси для всего процесса резки и получения высокого качества реза на всех металлах, используя различные газы, такие как: сжатый воздух, кислород, азот, аргон, водород и их смеси.

Функция маркировки точки на разрезаемом металле, позволяет выполнять чрезвычайно аккуратное углубление маркировки с использованием тех же сменных и расходных материалов и то же сочетание и давление рабочих газов, которые будут необходимы в дальнейшем для основного процесса резки.

Источники питания снабжены функцией рестарта дуги, которая автоматически прерывает и поджигает дугу, т.е. можно устанавливать соответствующие условия работы, например: для резки сеток и решеток.

Для надлежащей работы установки снабжаются различными наборами сменных и расходных материалов, в соответствии с силой режущего тока и выбранных рабочих газов, с целью получения хорошего качества реза и высокой производительности при минимально необходимых эксплуатационных затратах.

Конструкторские особенности и технология производства плазмотрона позволяет быстро заменить головку резака и/или её сменные и расходуемые элементы для соответствия при резке разных металлов, применения различных плазмообразующих и/или защитных газов, в зависимости от толщины разрезаемого изделия, а также в случаях выработки их рабочего ресурса.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ.

1.1. Аппараты типа «PLASMA P 180 // 300» (именуемые в дальнейшем «Установки») предназначены для высокопроизводительной и качественной механизированной (автоматической) плазменной резки чёрных, цветных металлов и их сплавов толщиной до 40 // 50 мм согласно ДСТУ EN ISO 9013:2019 (диапазон 2...4), максимальная до 55 // 65 мм и предельной разделительной резки металлов толщиной до 60 // 70 мм соответственно.

1.2. В качестве рабочего (плазмообразующего) и/или вспомогательного (защитного) газа используется сжатый воздух по ISO 8573-1:2010 [1:2:2] (обеспечивает специальный компрессор с системой подготовки воздуха) и/или газ на основе кислорода, аргона, водорода, азота и их смеси.

1.3. Установки подключаются к электрической сети переменного тока номинальным напряжением 380В, 50Гц. Качество электроэнергии по ДСТУ IEC 50160:2010.

1.4. Для охлаждения плазмотронов OL-250/280 (-D) и OL-450/500 (-D) применяется БАО - блок автономного охлаждения (вода по ДСТУ 7525:2014 или специальная охлаждающая жидкость).

1.5. Установки изготавливаются в исполнении О4 по ГОСТ 15543.1-89.

1.6. Установки предназначены для работы в следующих условиях:

-- температура окружающей среды +10С...+450С и относительной влажности до 70% при

температуре +270С;

-- высота над уровнем моря, не более, 1000 м.

1.7. Установки (кроме плазмотронов) по способу защиты от поражения электрическим током соответствуют ДСТУ EN 60974-1:2014.

1.8. Степень защиты Установок IР31S по ДСТУ IEC 60529:2019.

1.9. Источники питания соответствуют ДСТУ EN 61000-3-12:2017.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ИСТОЧНИКОВ ПИТАНИЯ.

|

Наименование

|

PLASMA P 180

|

PLASMA P 300 |

Напряжение питающей

сети, 3ф., 50/60 Гц, В (+/-10%) |

380 |

380 |

Максимальная

потребляемая мощность, кВА |

40 |

66 |

| КПД, % |

85 |

85 |

| Напряжение Х.Х., В |

330 |

355 |

| Рабочее напряжение, В |

80…160 |

80…170 |

Рабочий ток, А

ПВ, % * |

20...180

180А – 100% |

20...300

300А – 100% |

| Регулировка тока |

плавная |

плавная |

Рекомендуемая толщина резки

металла, мм: **

сталь

н/ж сталь

алюминий |

45 (40)

40

35 |

55 (50)

50

45 |

Максимальная толщина

разрезаемого металла

(сталь), мм: |

55 |

65 |

Предельная толщина

разрезаемого металла

(сталь), мм: |

60 |

70 |

| Максимальна толщина пробивки металла (сталь), мм |

40 |

50 |

| Класс защиты |

IP21S |

IP21S |

| Габаритные размеры, мм |

750х1400х1350 |

750х1400х1350 |

| Вес, кг |

380 |

450 |

ПРИМЕЧАНИЕ:

---------------

* - ПВ при t=400С, цикл 10 мин. (ДСТУ EN 60974-1:2014).

** - Рекомендуемая толщина резки металла - хорошее качество реза (сталь) и производительность в механизированном (автоматическом) режиме и/или высококачественная резка (указано в скобках) согласно ДСТУ EN ISO 9013:2019 (диапазон 2...4). Ориентировочная скорость резки металла (сталь) исключительно для соответствующих вышеуказанным установкам плазмотронов OL-250/280 (-D) и OL-450/500 (-D) приведена в Разделе: "Резка. Плазмотроны. Часть 2."

П Р Е И М У Щ Е С Т В А предлагаемого оборудования и наших технологий:

-----------------------------------------

- новая надёжная электронная система управления аппаратуры плазменной резки: точная поддержка заданных параметров рабочего тока, стабилизация напряжения дуги, контроль всех параметров источника питания и плазмотрона, системы термозащиты, подачи плазмообразующего и защитного газов, охлаждающей жидкости, автоматический рестарт дежурной дуги, контроль входящих параметров питающей сети;

- расширен диапазон стабильного горения дуги, что позволяет получать высококачественный раскрой, в механизированном (автоматическом) режиме, металла толщиной от 1 мм до до 40 // 50 мм согласно ДСТУ EN ISO 9013:2019 (ISO 9013:2017) соответственно для "PLASMA P 180 // 300";

- плавное нарастание тока в начале резки позволяет начинать рез с пробивки листов стали толщиной до 20 // 25 мм при неподвижном или до 40 // 50 мм при движении плазмотрона, соответственно для "PLASMA P 180 // 300";

- новые оригинальные плазмотроны, обеспечивающие повышение проникающей способности плазменной струи в 2 раза;

- повышение предела усталости поверхностного слоя металла свободных (не свариваемых) кромок не менее чем на треть, существенное снижение деформаций кромок реза;

- снижает количество наплавленного металла при сварке, увеличивает её производительность и уменьшает уровень деформаций сварных соединений;

- уменьшение зоны термического влияния дуги в 1,5 раза и микротвёрдости стали в среднем в 2 раза;

- снижение насыщения кромок реза азотом;

- отсутствие пор при последующей дуговой сварке по вырезанным кромкам;

- минимальная деформация разрезаемых металлов, из-за высокой скорости резки обеспеченной повышенной мощностью плазменной дуги;

- небольшие потери материала благодаря узкому резу (ширина реза на малых и средних токах резки практически равна диаметру канала сопла);

- ПВ=100% на токах, обеспечивающих качественную механизированную резку металла рекомендуемых толщин;

- правильная организация технологического процесса, соответствующая наладка оборудования, использование наших плазмотронов и надлежащая квалификация резчика приводит, в ряде случаев, к выпуску готовых деталей, не требующих последующей обработки;

- новая система возбуждения дежурной (пилотной) дуги сводит к минимуму уровень высокочастотных помех, что повышает надежность работы машин с ЧПУ и систем РТК;

- специальная программа цикла начала процесса не допускает бросков тока, разрушающих сопло и электрод в момент возбуждения дуги и во время резки, что увеличивает стойкость данных деталей в среднем в 2 раза;

- вся необходимая оператору информация о текущем режиме состояния аппаратуры отображается на передней панели блока управления;

- повышенное рабочее напряжение дуги (в пределах ГОСТ 12.2.007.8-75), что обеспечивает стабильную плазменную дугу даже при изменении зазора «сопло – разрезаемое изделие» в пределах до 20 мм (в зависимости от типа плазмотрона) на заданных толщинах;

- плавная регулировка тока дуги (диапазон изменения 10…100% от предварительно заданного значения), что обеспечивает возможность подбора оптимальных технологических параметров резки;

- циклограмма отключения силовых элементов при обрыве дуги и аварийных ситуациях исключает броски тока, что повышает надёжность источника питания, повышает срок службы сопел и электродов;

- оптимальное охлаждение плазмотрона (жидкостное) и источника питания (воздушно-принудительное).

ПРИМЕЧАНИЕ:

-----------------

При изготовлении оборудования применяются высококачественные комплектующие производства Украины и ведущих зарубежных фирм, проходящие дополнительный входной контроль на нашем предприятии, что позволило достигнуть высокой надёжности аппаратуры. Все основные компоненты оборудования всегда находятся на нашем складе в г.Киеве, что обеспечивает быстрый замен, в случае их выхода из строя и/или ненадлежащей работы.

Наши специалисты проведут у Вас:

-----------------

-- наладку и запуск приобретаемой, а также восстановленной и/или модернизированной

аппаратуры;

-- обучение обслуживающего персонала правилам безопасной и эффективной эксплуатации

оборудования, технологическим приёмам обработки металлов.

Наше предприятие:

-----------------

-- предоставляет полные гарантийные обязательства на поставляемое, восстановленное

и/или модернизированное оборудование сроком на 3 (три) года;

-- обеспечивает послегарантийное сервисное обслуживание;

-- осуществляет дополнительную поставку сменных, расходуемых и запасных частей.

Надеемся, что сотрудничество с нами поможет Вам в достижении намеченных целей.

Просим обращаться к нам по любым интересующим Вас вопросам.

Наши данные указаны в разделе «Контакты».

|

ПЛАЗМА-АРК промышленная компания

ПЛАЗМА-АРК промышленная компания